Hay lesiones que no afectan a la integridad mecánica de la estructura y cuya reparación puede realizarse sin entrar en un análisis estructural. Estos casos suelen producirse en fisuras.

INGENIERIA CIVIL

Proyectos y apuntes teórico-prácticos de Ingeniera Civil para compartir con ustedes.

EVALUACIÓN Y REPARACIÓN DE FISURAS EN EL HORMIGON

INSONORIZAR UN TECHO

La insonorización de un techo puede ser clave para disfrutar del tiempo que pasa en su hogar. Y no es algo que solo se aplica a los que viven en pisos, ya que si vives en una casa adosada o adosada, también puedes encontrarte con vecinos ruidosos o inquilinos. Incluso aquellos que viven en casas unifamiliares pueden tener que soportar la transferencia de ruido desde arriba (adolescentes tocando música a todo volumen o niños corriendo, por ejemplo).

Aquí está todo lo que necesita saber sobre la insonorización de un techo, sin importar qué tipo de techo o casa tenga.

Antes de que pueda encontrar la solución adecuada de insonorización y control de ruido para usted, piense en:

● El tipo de ruido que intenta detener

● El tipo de techo que tiene

● Si el ruido proviene de arriba o de abajo

● Qué tan fuerte es el ruido.

Una vez que haya respondido a estas, estará en mejores condiciones para comprender las opciones disponibles y cómo pueden resolver el problema. Y para que la insonorización funcione bien, se deben seleccionar los sistemas adecuados y es crucial que estén instalados correctamente. Ian Baker de The Soundproofing Store está de acuerdo: “La insonorización es como la impermeabilización: es tan buena como su punto más débil. Piensa en la ventanilla de un coche. Incluso si está un poco abierto, entra todo el ruido del exterior”.

DIFERENTES TIPOS DE RUIDO

En primer lugar, es importante determinar el tipo de sonido al que se enfrenta

con. “Hay dos tipos de sonido que deben tratarse cuando se trata de insonorizar un techo: el aéreo y el de impacto”, explica Ian Baker.

“Airborne es el tipo de ruido creado por hablar y el sonido de la televisión, por ejemplo. El ruido de impacto, por otro lado, es causado por pisadas, como personas que corren o caminan o artículos que se caen”.

Las medidas de insonorización necesarias para frenar la transferencia de estos diferentes tipos de ruido no son las mismas.

“Para evitar los sonidos aéreos, debe agregar masa adicional al techo, mientras que para reducir el ruido de impacto, necesita un sistema de amortiguación para absorber las vibraciones”, explica Ian.

“Cuanto mayor sea la cifra de decibeles (dB) para el ruido aéreo, mejor, mientras que la cifra más baja de dB para el ruido de impacto, mejor. Por lo general, es necesario abordar tanto los ruidos aéreos como los de impacto.

TIPOS DE TECHO

Su siguiente consideración debe ser el tipo de techo que tiene: viguetas de madera u hormigón. “Los techos de concreto tienden a tener un alto nivel de masa y densidad, lo que ya debería reducir un buen nivel de sonido aéreo”, comienza Mike Cunningham de Noisestop Systems. “Con techos de concreto, los sonidos de impacto se transmitirán a través de este material. Los techos de madera que no han sido insonorizados a menudo tienen transferencia de sonido de impacto y transportado por el aire entre los pisos”.

Aunque las soluciones para cada tipo de techo son diferentes, en general, hay tres aspectos principales para la insonorización: agregar masa, incorporar un material para absorber los sonidos y crear separación.

● Masa: Cuanto mayor sea la masa, más reducirá el sonido en el aire. Los productos de alta masa como el aislamiento acústico, las placas de yeso insonorizadas y el vinilo cargado en masa reducirán significativamente el sonido aéreo.

● Absorción: Esto se refiere a la capacidad del techo para absorber el sonido. El aislamiento acústico entre las vigas del techo ayudará a absorber el sonido a medida que se transfiere entre los pisos. Las cavidades vacías del techo a menudo actuarán como un tambor y el sonido resonará dentro de la cavidad y amplificará el sonido.

● Aislamiento/separación: Crear aislamiento dentro de la estructura del techo reducirá la vibración. Como el impacto y los sonidos del aire se transmiten a través de las superficies sólidas a través de la vibración, es fundamental aislar el techo existente del nuevo techo insonorizado.

TECHOS DE MADERA

En general, el método para insonorizar un techo de madera implica una combinación de aislamiento, abrazaderas de metal recubiertas de caucho para absorber las vibraciones, canales o listones de metal y quizás paneles de vinilo o caucho y un par de capas de placas de yeso de calidad acústica. “La mayoría de nuestros clientes tienen techos de viguetas de madera”, dice Ian Baker. “Cuando insonorizamos los techos de madera, necesitamos crear una cámara sellada que absorba las vibraciones.

“Primero añadimos aislamiento acústico de lana mineral. Una vez que el aislamiento está en su lugar, los clips metálicos recubiertos de goma se fijan a la parte inferior de las vigas, antes de fijarles las "barras de enrasar" o "canales de enrasar" (listones metálicos) para recibir la nueva placa de yeso.

“A continuación, debe agregar masa para lidiar con el ruido aéreo. Utilizamos dos capas de cartón yeso de grado acústico, utilizando una lámina de goma, llamada TecSound, entre ellas. El objetivo es utilizar una combinación de varios materiales de gran masa para obtener los mejores resultados, en lugar de muchas capas iguales. Con este tipo de sistema, puede esperar perder alrededor de 60 mm de altura del techo, pero debería obtener una reducción del 75 % en el ruido”.

TECHOS DE CONCRETO

Aquí se requiere un enfoque diferente. “Debido a que los techos de concreto ya tienen altos niveles de masa, es costumbre tratar estos techos para detectar sonidos de impacto desde arriba”, dice Mike Cunningham.

“Sin embargo, si tiene mucha altura en la habitación, podría considerar instalar un techo independiente. Este tipo de techo no toca el original y requiere vigas de techo nuevas. No requiere demasiados productos especializados, ya que la independencia del techo es el elemento clave”.

Sin embargo, el método más habitual para insonorizar un techo de hormigón sin perder altura de cabeza es utilizar un sistema de productos fijados directamente al techo de hormigón. “En un mundo ideal, se construiría un nuevo marco suspendido debajo del techo de concreto para desacoplarlo de la estructura original”, dice Ian Baker. “Nuestra especificación estándar es usar nuestro sistema ReductoClip directamente en el techo de concreto, lo que resulta en una pérdida de espacio de solo 60 mm. También se agrega lana mineral entre la primera capa de placas de yeso y el techo de hormigón original, para evitar que cualquier sonido se amplifique dentro de este espacio”.

Al insonorizar un techo de concreto para bloquear el ruido de los vecinos, el sonido también puede viajar por las paredes, por lo que vale la pena hacer una prueba de oído, escuchando cualquier ruido que atraviese las paredes. Si este es el caso, también será necesario insonorizar la pared.

EL EFECTO DE LUZ DE TECHO

Entonces, ¿tener luces de techo afecta la insonorización? “Piense en el sonido como el agua en un baño: si saca el tapón, toda el agua se escapa”, explica Mike Cunningham. “El sonido funciona de manera similar; si deja incluso un pequeño agujero o espacio, comprometerá el nivel de insonorización”.

Por esta razón, debes evitar hacer agujeros en el techo para colocar luces nuevas. Los proyectores o colgantes montados en superficie son una mejor opción cuando el viaje del sonido es un problema.

EL FACTOR DE COSTE

Esto dependerá en gran medida del tamaño y tipo de su techo existente y su enfoque. Basado en un tamaño de techo de 4m x 4m, usando un producto como el sistema de techo ReductoClip, los materiales costarían alrededor de $1,800 - $2,000,

Otro factor es si elige hacer el trabajo usted mismo. Muchos kits de insonorización pueden ser instalados por un aficionado al bricolaje competente, pero algunos de los elementos son muy pesados, por lo que este es un trabajo para dos personas.

Alternativamente, encontrará que la mayoría de los especialistas en insonorización tendrán una lista de instaladores confiables.

TRABAJOS DE REPARACION Y REFORZAMIENTO DE UNA ESTRUCTURA DE HORMIGON

Sobre obras de hormigón armado expone conceptos importantes (algún bien conocido y otros realmente nuevos), como son:

Los tres síntomas principales de una obra de hormigón armado son.

- Las fisuras.

- La disgregación.

- La desagregación.

Que se debe definir como obra una pudrición de toda la superficie, con perdida de cemento y liberación de los áridos.

En mayor o menor grado, todo hormigón es poroso, de hecho frecuentemente se comprueba que entre las diferentes partes de una misma obra, construida con los mismos materiales por el mismo contratista según las mismas normas, algunas están gravemente dañadas, mientas que otras están sanas. Esto se debe generalmente a las diferentes cantidades de agua absorbidas por el hormigón según las condiciones de utilización y según su porosidad, que es función de la cantidad de ejecución.

Cuando la cantidad de agua en el hormigón aumenta, este se entunese y aumenta de volumen. Se precisa que han comprobado las dilataciones comprendidas entre 0.01 % para hormigones buenos, a 0.5 % para hormigones de baja calidad, dependiendo este valor de la edad, porosidad, tipo de áridos y cantidad de agua inicial.

Si el entumecimiento esta cortado, se producen fisuras y disgregaciones superficiales.

Medidas preventivas en general, no es posible impedir el aumento de volumen de hormigón debido al incremento de su contenido de agua, el remedio es tener encuenta la dilatación en obras sometidas a ciclos de humedad y sequedad, o bien mantener el hormigón húmedo.

La presencia del fenómeno descrito constituye un factor más a tener encuenta en el análisis de los problemas que pueden presentarse indeterminados elementos estructurales.

Sobre el tema de corrosión de las armaduras, el volumen del oxido producido por la corrosión es unas ocho veces el del metal sano de que procede, lo que provoca fisuras y disgregación del recubrimiento de hormigón.

Prácticamente todos los profesionales dedicados a problemas estructurales conocen que la corrosión del acero origina lo que se denomina una hinchazón que somete el recubrimiento de hormigón a tensiones de tracción que superan su resistencia a dicho esfuerzo originando fisuras, grietas i en definitiva el desprendimiento de dicho material de recubrimiento. Lo que con todo probabilidad desconocen, y me cuento entre ellos, es la enorme proporción 8: 1 que existe entre le oxido y el metal de donde procede, medido en volúmenes, con este dato es mas fuasil comprender los deterioros que se originan en placas, vagas y columnas de hormigón armado cundo puede producirse corrosión del acero, entre las medidas preventivas que dicho autor recomienda aparecen las siguientes.

Para medir la corrosión de la armaduras, es preciso que el acero no este en contacto con agua que contenga oxigeno disuelto o con agua en presencia de oxigeno.

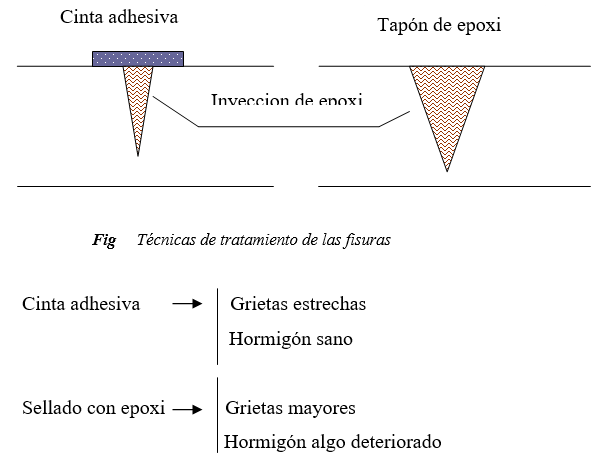

En relación con la reparación de las fisuras se establecen varias posibilidades de arreglo y también menciona lo que no debe hacerse para la reparación establece las siguientes posibilidades:

- Unión con resina epoxi

- Vaciado y sellado

- Grapado

- Aplicación de esfuerzos externos

- Recubrimientos

- Revestimientos

- Inyección

Entre los que no debe hacerse expresa:

- No llenar las fisuras con hormigón o mortero

- No utilizar los revestimientos frágiles para reparar fisuras activas

- No omitir la presión de las tensiones que provocan la fisurasión

- No sellar las fisuras por encima se armadura corroídas sin recubrirlas

- No hacer inaccesible una junta enterrándola u ocultándola

Dentro de las reparaciones aparece el grapado, consiste en tratar de coser la fisura por medio de mochos de barra que se colocan en ranuras practicadas normalmente en la fisura y cogidas con mortero de cemento, esta solución en la practica no resulta positiva, es decir efectiva, pues no solo la fisura a vuelto a surgir, sino que han aparecido fisuras normales en los sitios donde se coloco refuerzo.

Esto puede aplicarse porque el mortero se retrae y se pierde efectividad en la unión de la barra a la pared. Además, con frecuencia las barras se corroen y expulsan el mortero. Considero para que este tipo de reparación pueda ser realmente efectiva es preciso utilizar aditivos en el mortero que eliminen su retracción y masvien lo hagan expansivo y también incremente su adherencia. De usarse resina epoxi basta llenar la fisura con dicho material.

Sistemas de Refuerzo de Estructuras a Base de Pegado de Laminados CFRP

·

Prepoxy carbodur,

Adhesivo de resina epoxy bicomponente para pegado del refuerzo.

· Laminados CFRP formados por una matriz polimérica de resina epoxy reforzada con fibras de carbono.

Datos técnicos

-Tipo: matriz de polímeros (resina epoxy) reforzada con fibras de carbono tipo C.

-Color: negro.

-Densidad: ~1,6 kg/dm 3.

-Resistencia a tracción: 2.800 N/mm 2.

-Módulo de elasticidad: 165.000 N/mm 2.

-Alargamiento de rotura: 1,7%

-Contenido de fibra (en volumen): > 60%.

-Resistencia térmica: > 500 ºC.

Adhesivo

-Tipo: resina epoxy de 2 componentes.

-Color Comp. (A+B): gris claro.

-Densidad: ~1,77 kg/dm 3 (A+B).

-Proporción de mezcla A/B (peso): 3:1.

-Vida de la mezcla (a 35 ºC): 40 min.

-Tiempo abierto (a 35 ºC): 30 min.

-Fluencia (a 35 ºC): 3 - 5 mm.

-Retracción: 0,04%.

-Temperatura de transición vítrea: 62 ºC.

-Módulo de elasticidad: 12.800 N/mm 2 .

-Resistencia a tracción: Rotura a 4 N/mm 2 .

-Resist. Cisallamiento: Rotura a 15 N/mm 2 .

-Coefic. de dilatación: 0,00009 / ºC.

Propiedades

-Poco peso del material de refuerzo.

-Disponible en cualquier longitud.

-Pequeños espesores.

-Transportable en rollos, poco peso y poco volumen.

-Listos para su empleo.

-Fácil solapamiento y entrecruzamiento entre laminados.

-Económico de aplicar.

-Muy altas resistencias.

-Elevados módulos de elasticidad.

-Excelente resistencia a la fatiga.

-Puede ser recubierto sin preparación.

-Resistente a ataques alcalinos.

-No se corroe.

Modo de empleo

Preparación del soporte: a)

Hormigón. Las superficies deberán

estar limpias, secas o ligeramente húmedas y exentas de partículas deleznables,

lechadas o pinturas. El hormigón de soporte deberá tener como mínimo de 3 a 6

semanas de vida, dependiendo de las condiciones climáticas y haber adquirido

las resistencias especificadas.

Preparación del producto: Mezclar

completamente los dos componentes con una batidora eléctrica de baja velocidad

al menos durante 3 minutos, hasta conseguir una pasta totalmente homogénea y de

color gris claro.

Colocación del producto: Si hay

grandes defectos o desconchones en la superficie del hormigón, deberán repararse

previamente con mortero PREREPAR E-200 o PREREPAR

Aplicar cuidadosamente el adhesivo sobre el soporte con una espátula formando

una capa de 1 mm de espesor. Limpiar la superficie del laminado y aplicar una

capa de adhesivo con

un espesor entre 1 y 2 mm.

Campo de aplicación

Copsa

carbodur está especialmente indicado para el refuerzo estructural de elementos

de hormigón armado.

-Incremento de cargas.

-Deterioro o daños en la estructura.

-Mejora de las condiciones de servicio.

-Cambios del esquema estructural.

-Defectos de proyecto o construcción.

Precauciones

especiales

Para recomendaciones de seguridad específicas e

instrucciones de primeros auxilios leer atentamente la etiqueta de los envases.

La mezcla

sin polimerizar puede causar irritación en la piel. Utilizar guantes de goma y

gafas protectoras. En caso de contacto con la piel, limpiarla con abundante

agua y jabón.

Los envases vacíos deben ser eliminados de acuerdo con la normativa legal

vigente.

Adhesivo epoxy para morteros y hormigones

Descripción

El prepoxy adherente es un producto de dos componentes formulado a base de resinas epoxy que garantiza una perfecta adherencia entre el hormigón endurecido y el fresco, así como entre hormigones endurecidos y entre hormigones.

Datos técnicos

- Color de la mezcla: gris.

- Densidad: 1,40 ± 0,5 Kg. /dm3.

- Proporción de mezcla A: B: 2:1.

- Tiempo de secado: 24 h.

- Vida útil de la mezcla a 20 ºC: ~ 25 min.

- Temperatura de aplicación: 8 - 30 ºC.

- Adherencia al hormigón a 25 ºC: > 35 kg /cm2 (rompe el hormigón).

- Adherencia al acero 25 ºC: 170 - 200 kg/cm2.

- Resistencia a compresión a 28 días: ~ 700 kg/cm2.

- Resistencia a flexotracción a 28 días: ~ 350 kg/cm2.

Prepoxy Adherente Fix

- Densidad: 1,35 ± 0,5 kg/dm3.

- Proporción de mezcla A:B: 1,8:1.

- Vida útil de la mezcla a 20 ºC: ~ 60 min.

- Adherencia de hormigón endurecido a hormigón fresco.

- Adherencia de hormigón endurecido a hormigón endurecido.

- Adherencia de hormigón endurecido a fibrocemento, metales, etc.

- Reparación de zonas deterioradas o agrietadas así como las disgregaciones.

- Adhesivo de refuerzos al hormigón.

Hormigon - Escala para medir ancho de fisuras

En laboratorio se emplean lupas o pequeños microscopios preparados al afecto.

Una vez adaptada la medida de corrección, puede ya autorizarse la reparación de fisuras. Esta reparación no debe hacerse con un simple mortero de cemento porque son susceptibles a figurarse a su vez y despegarse del soporte.

Sino la solución debe realizarse con morteros de resina epoxi u otros productos adecuados.

Procesos Para Ver Fisuras en el Hormigón

• Humedecer la superficie del hormigón y ver si la fisura absorbe agua por capilaridad o retiene después de haber secado la superficie adyacente. Un dato que suele ser imprescindible para conocer la causa de una fisura, y calificar su grado de peligrosidad.

• Si la fisura esta viva o no, es decir si su anchura y longitud se van modificando con el tiempo.

• O si por el contrario, están prácticamente estabilizadas, para obtener dicho dato, puede ser útil cualquiera de los procedimientos simples que se ilustran en la figura 1a y 1b.

1. El primero consiste en marcar con una cruz el extremo de la fisura, para poder comprobar mas tarde si esta ha progresado.

2. El segundo consiste en encajar la punta de una aguja en la hendidura, que caerá si esta se ensancha.

3. El tercero mas completo, consiste en colocar un testigo entre los labios de la fisura, si se emplea papel o tela fina, es posible conocer no solo los aumentos, sino también las disminuciones de anchura, pero ambos materiales tienen el inconveniente de ser muy sensibles a la humedad ambiente lo que puede falsear los resultados, es preferible utilizar los testigos de yeso muy finos, no mas de 2 a 3 mm de espesor, que actúan perfectamente partiéndose, a movimiento de la fisura.

4. El cuarto procedimiento es más riguroso consiste en colocar dos referencias fijas a ambos lados de la grieta, midiendo su distancia con precisión. Como referencia suelen utilizarse 2 plaquitas de metal con rehundido central semiesférico, donde encajan las patas de un elongametro que aprecia centésimas de milímetro, las plaquitas se pegan con resina epoxi, este procedimiento es obligado en casos de que resulta necesario un seguimiento de la evolución de ancho de fisura, caso que suele suceder cuando entran en fuego fenómenos de fluencia o alteraciones temporales del terreno de cimentación.

Conviene subrayar que una vez formada una fisura, esta actúa de junta en la pieza abriéndose o serrándose a movimientos (especialmente los térmicos), de la estructura a que pertenece. Abra que distinguir por tanto lo que son movimientos globales propios de la fisura que son los que interesan.